检具设计标准

新车型导入期间,检具需根据新车型产品数模、GD&T图纸(汽车覆盖件公差标准)和检具设计通用标准(每个厂家标准各异)等参数进行设计,满足新车型开发的汽车覆盖件造型及精度公差需求。

目前,整车零件精度的检测设备主要有蓝光扫描设备(a)、三坐标关节臂(b)、专用检具(c),如图1所示。为了能够快速检测,通常情况下使用专用检具进行主要测量,蓝光扫描设备及三坐标关节臂进行辅助测量,本次主要针对专用检具的设计及应用进行分析。

图1 整车零件精度的检测设备

汽车整车零件检具设计主要从以下方面考虑:①零件在检具上的摆放角度;②零件在检具上的定位原则;③检具公差设置的合理性;④检具结构设计的适用性;⑤检具的标识及维护。

检具作为测量和度量零件精度的专用检测设备,目前被大部分汽车整车厂用来进行零件精度测量,由于汽车各冲压零件精度要求较高,通常以“0.01mm”为误差单位进行控制,各个零件通过装配方式最终实现整车外观及装配关系的要求,若零件误差偏差积累,最终可能导致总成或整车装配出来的整体精度超出设计标准,影响整车的外观及功能。

检具制造

⑴结构框架。

①检具的基座。通常由方管型材或槽钢焊接而成。检具基座应具有足够的刚度、强度及稳定性,保证在正常使用状态下不发生变形,必要部位焊接斜撑增加强度,整体基座要进行人工时效处理。

②基准板。通常厚度20~30mm,采用材质45#钢加工。整体基座要进行人工时效处理,强度和刚度要保证检具在正常使用状态下不发生变形。

③支撑检具型体骨架由方管型材或铸铝组成,应能保证型体被支撑。骨架应具有足够的刚度、强度及稳定性,整体骨架应进行去应力处理。

④型体。通常由树脂根据产品的造型进行特征设计。设计“0mm”位面,用于定位面、支撑面、夹紧点的支撑;设计“3mm”位面,作为让开面、检测面、轮廓的测量基准值。

⑤测量工装。根据零件覆盖件公差标准,在相应的位置设计间隙、面差、修边线、孔的测量工装,如检测块、卡板、型体基准线、孔等,便于利用检具上的基准快速测量相应的公差数值。

⑥辅助部件。为了便于检具的摆放和移动,设计时应考虑安装脚轮及调整支撑块、叉车槽等,根据转运装置考虑整体重量。

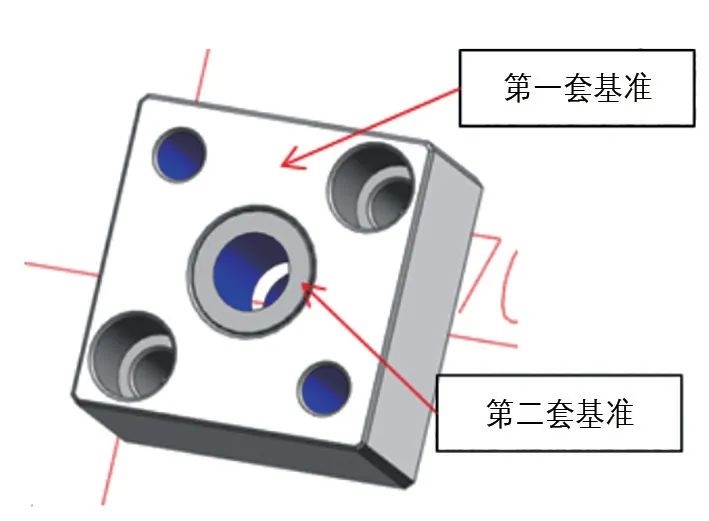

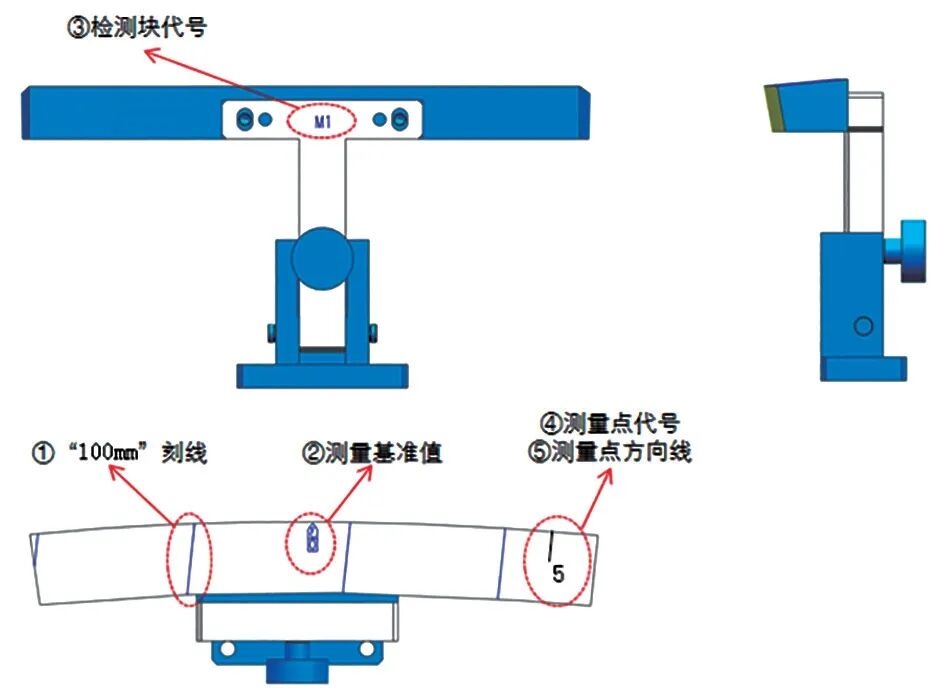

⑵基准。通常检具上平面上均设计相应的基准块,如图2所示,基准块通常设计第一套基准与第二套基准,便于作为测量工具校准及扫描分析设备的参考拟合基准(每个厂家的形式各异)。

图2 检具基准块

①第一套基准。加工基准,在检具基座上平板适当部位按(X、Y、Z)三个方向设置基准块,基准数值尽量选用10的倍数(优先选用50倍数),采用两钉两销安装方式。

②第二套基准。测量基准在第一套基准的每个基准块上安装基准套,内孔粗糙度为R0.8μm。基准套与基准块采用紧配方式,不许垫铜皮与采用胶水粘结。

每个基准块上都需设置防护罩(防护罩材质为软塑),并在其附近显著位置安装坐铭牌标注加工与测量汽车理论坐标值,基准块布置每条边最大间距1m,便于后续使用蓝光扫描设备或三坐标关节臂采取基准点进行零件拟合作业。

⑶零件定位。

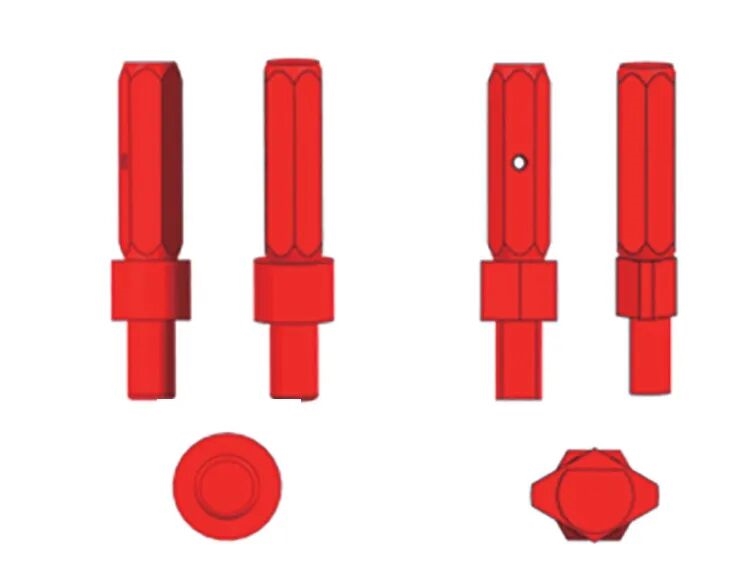

①销定位。为了保证零件安装定位稳定,存在定位孔或安装孔的零件,通常采用主副销定位。主副销定位一般主销采用圆柱销(每个厂家的形式各异,也有厂家采用圆锥销),副销采用菱销,如图3所示。

图3 主副销形式

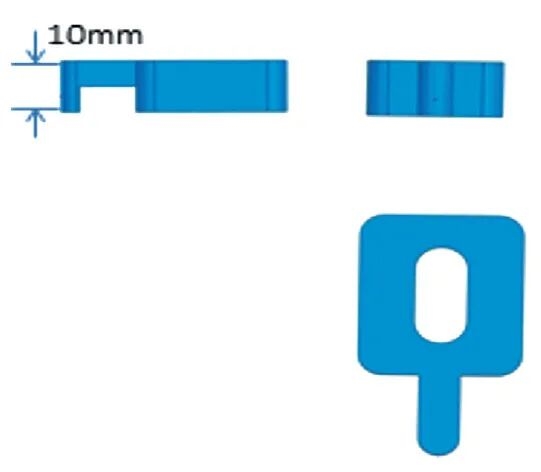

②轮廓定位。轮廓定位不单独支撑,直接固定在检测块上表面,通过垫片可调前后方向,如图4所示。

图4 轮廓定位

⑷零件面与线测量方式设计。

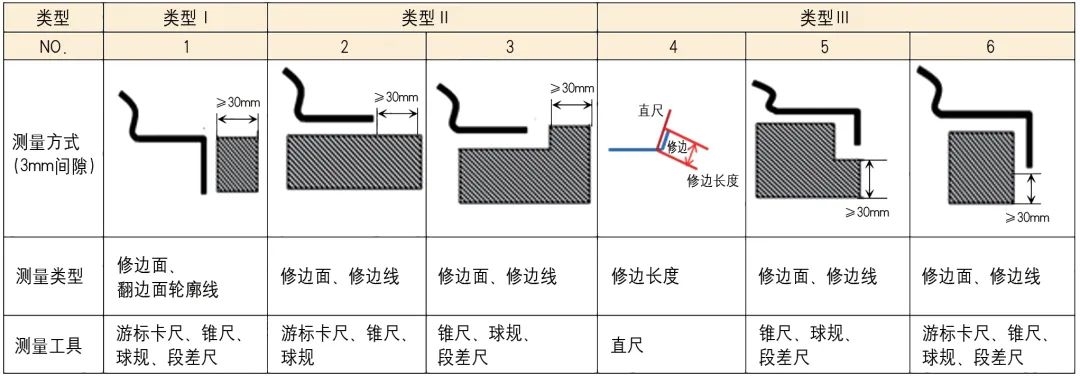

零件面、线检测根据零件与型面贴合形式进行判断,图5列举了三种设计类型:类型Ⅰ选取方式1;类型Ⅱ优先选择方式2;若无法实现则选择方式3;类型III根据测量便利性可选取4或5或6.

图5 零件面与线测量方式

图5 零件面与线测量方式

⑸快夹设计。

一般根据产品公差图纸的要求进行设计,底部压紧头需带橡胶缓冲块,防止压紧力过大对零件造成损伤,顶部抓手位置带热缩套,快夹需确保装夹便利性,且与其他部件无干涉。

⑹转运工装设计。

为便于检具的摆放和移动,设计时应考虑安装四个脚轮,其中两个为带锁紧功能的万向脚轮。配备叉车槽,叉车槽的结构要保证功能及强度要求,同时不影响检具的标定,叉车槽如果在基座下端,需要制作成可拆卸式螺栓安装以保证检具在加工和测量时的安放。

检具测量工具

常规测量工具

对冲压零件进行精度测量分析过程,通常使用的测量工具有塞尺、通止规(图6)、球规、间隙尺、面差尺(图7)、游标卡尺(图8)。

图6 通止规

图7 面差尺

图8 游标卡尺

孔的检查

①功能孔与安装孔通常采用位置销检测。

②一般孔、翻边孔一般采用刻线检查,可根据孔的大小采用单刻线或双刻线,如采用单刻线,刻线直径与被检测孔径相同;采用双线检查,外线与被检测孔径相同,内线单边比被检测径单边小3mm。

③零件在检具上销检孔的检测方式统一用复合销,一端为通止销,一端为划线销,通止销检测不合格的用划线销测量偏差数值。

修边线与翻边线的段差检测

①修边线与翻边面通常采用刻“0mm”与“+3mm”两条线检测,刻线面保证在从“0mm”线往外15mm即可,满足测量空间。

②零件翻边高度检测方式为型体的“0mm”刻线与“3mm”刻线检测、型体的3mm间隙检测、直尺或游标卡尺翻面检测。对于外板回弹大的零件推荐采用直尺或游标卡尺翻面检测,避免零件回弹的影响。操作要点要求直尺或游标卡尺角度与翻边平行,底端顶住翻边内侧的底部,测量出翻边高度,与有产品数模的值进行对比。

型面的检测

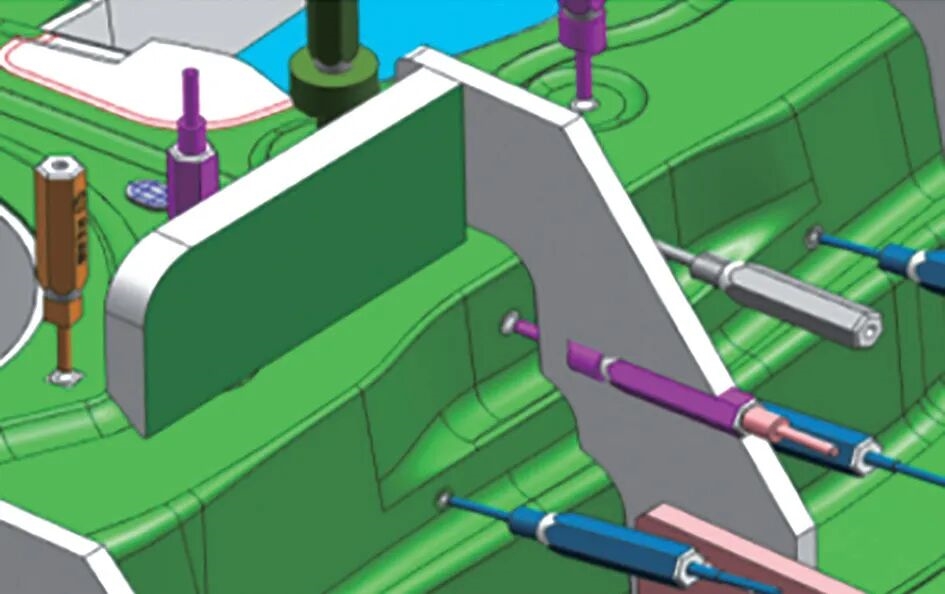

产品周边面差多以“3mm”间隙为基准面配合间隙规、塞尺或球规等测量器具进行检测,还有配备检测块作为基准检测,采用“0mm”面测量面差,如图9所示。对于产品中间部位有配合关系而必须检查的重要型面或特征,需采用卡板进行检测,测量基准数值通常为3mm,如图10所示。

图9 检测块

图10 卡板

结束语

整车厂对汽车造型及配合度要求比较高,因此对零件精度要求也越来越高,需要专用测量工具的稳定性及快速检测性比较高,对车身质量的控制起着决定性作用。推动检具技术的改善及培养技术人才比较关键,需要通过坚持不懈的努力,形成适用于各汽车整车厂特点的检具,规范检具设计的标准。

上一篇 : 汽车检具应该如何保养

下一篇 : 汽车检具和三坐标检测的对比优势有哪些?